2025-09-03 01:07:25

20 世紀 80 年代后,全球制造業向化轉型,鎢坩堝應用領域從半導體擴展至光伏、稀土、航空航天等領域,推動產業實現規模化發展。在光伏產業,硅錠熔煉需求帶動大尺寸鎢坩堝(直徑 300-400mm)研發,通過優化模具設計與燒結參數,解決了大型坩堝的應力集中問題;在稀土產業,鎢坩堝憑借抗稀土熔體腐蝕特性,逐步替代石墨坩堝,用于稀土金屬真空蒸餾提純;在航空航天領域,開發出鎢 - 錸合金坩堝(錸含量 3%-5%),提升低溫韌性,滿足極端溫差環境需求。制造工藝上,自動化生產線逐步替代人工操作:采用機械臂完成原料加料、坯體轉運,配合在線密度檢測系統,生產效率提升 50%;開發噴霧干燥制粒技術,將鎢粉制成球形顆粒(粒徑 20-40 目),改善流動性,裝粉效率提高 40%。這一時期,全球鎢坩堝年產量突破 10 萬件,市場規模達 3 億美元,日本東芝、住友等企業加入競爭,形成歐美日三足鼎立格局,產品標準體系初步建立(如制定純度、致密度、尺寸公差等基礎指標)。鎢坩堝在 2200℃真空環境下無揮發污染,是第三代半導體材料制備關鍵裝備。榆林哪里有鎢坩堝

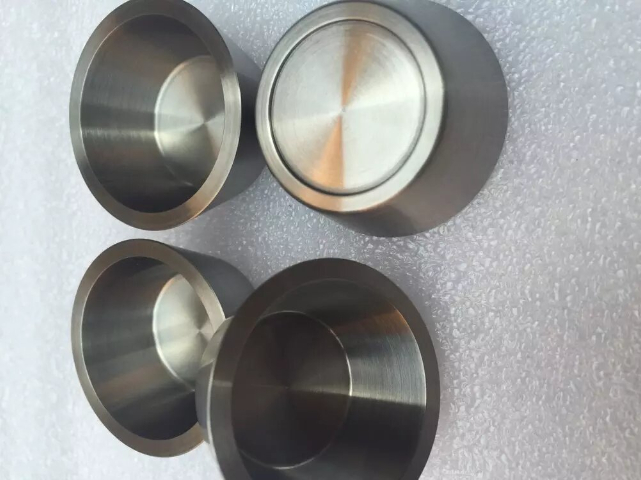

冷等靜壓成型是制備中大型、復雜形狀鎢坩堝的主流工藝,原理是通過均勻高壓使鎢粉顆粒緊密結合,形成密度均勻的生坯。該工藝需先設計彈性模具,通常采用聚氨酯材質(邵氏硬度 85±5),內壁光潔度 Ra≤0.8μm,根據坩堝尺寸預留 15%-20% 的燒結收縮量,模具需進密性檢測,防止加壓時漏氣。裝粉環節采用振動加料裝置(振幅 5-10mm,頻率 50-60Hz),分 3-5 層逐步填充鎢粉,每層振動 30-60 秒,確保粉末均勻分布,減少密度偏差。壓制參數需根據產品規格優化:小型坩堝(直徑≤200mm)壓制壓力 200-250MPa,保壓 3-5 分鐘;大型坩堝(直徑≥500mm)壓力 300-350MPa,保壓 8-12 分鐘;升壓速率控制在 5-10MPa/s,避免壓力驟升導致坯體開裂;泄壓速率 5MPa/s,防止內應力釋放產生裂紋。榆林哪里有鎢坩堝鎢 - 碳化硅梯度復合坩堝,內層密封外層耐蝕,在熔鹽電池中穩定服役。

原料技術是制約鎢坩堝化的關鍵,未來將實現 “超高純鎢粉規模化、低成本化” 突破。當前 99.999% 超高純鎢粉主要依賴進口,價格高達 5000 美元 / 公斤,未來將通過兩大技術路線降低成本:一是優化氫還原工藝,采用多段還原(WO?→WO?→W),精確控制還原溫度與氫氣流量,使純度提升至 99.999%,同時產量擴大 10 倍,成本降低至 2000 美元 / 公斤以下;二是開發等離子體提純技術,利用等離子體的高溫(10000℃)特性,去除鎢粉中的痕量雜質(如 Fe、Ni、Cr),雜質含量控制在 0.1ppm 以下,滿足半導體級需求。此外,針對鎢資源的稀缺性,未來將推廣 “廢料 - 再生鎢粉” 循環利用技術,采用真空電弧熔煉 + 電解精煉工藝,將報廢鎢坩堝中的雜質含量從 500ppm 降至 10ppm,再生鎢粉純度達 99.99%,可用于中坩堝生產,原料利用率從當前的 85% 提升至 95% 以上,減少對原生鎢礦的依賴。原料技術的升級,將為鎢坩堝的化、規模化發展奠定基礎。

未來鎢坩堝的材料創新將聚焦 “多功能協同”,突破純鎢與傳統合金的性能短板。一是納米增強鎢基復合材料,通過在鎢基體中引入 1%-3% 納米碳化硼(B?C)、氧化鑭(La?O?)顆粒,利用納米顆粒的彌散強化作用,使高溫抗蠕變性能提升 50%,同時抑制晶粒長大(燒結后晶粒尺寸≤5μm),解決純鎢高溫脆性問題。這類材料制成的坩堝,在 2200℃下的使用壽命可從傳統純鎢坩堝的 100 次熱循環延長至 300 次以上,適用于第三代半導體長周期晶體生長。二是梯度功能材料(FGM),設計 “鎢 - 陶瓷” 梯度結構,內層純鎢保證密封性與導熱性,外層碳化硅(SiC)或氧化鋁(Al?O?)提升抗腐蝕性能,中間過渡層實現性能平滑過渡,避免界面應力開裂。例如,用于熔融鹽儲能的梯度鎢坩堝,外層 SiC 涂層可使熔鹽腐蝕速率降低 90%,同時保持內層鎢的高溫強度,滿足 1000℃長期服役需求。未來 5-10 年,隨著納米制備技術與梯度燒結工藝的成熟,新型鎢基復合材料將實現規模化應用,推動鎢坩堝從 “單一性能” 向 “多功能定制” 轉型。小型鎢坩堝加熱速率快,5 分鐘內可升至 1500℃,滿足快速實驗需求。

機械加工旨在將燒結坯加工至設計尺寸與表面精度,需根據鎢的高硬度(燒結態 Hv≥350)、高脆性特性選擇合適的加工設備與刀具。車削加工采用高精度數控車床(定位精度 ±0.001mm,重復定位精度 ±0.0005mm),刀具選用超細晶粒硬質合金(WC-Co,Co 含量 8%-10%,晶粒尺寸 0.5-1μm)或立方氮化硼(CBN)刀具,CBN 刀具適用于高精度、高表面質量加工。切削參數需優化:切削速度 8-12m/min(硬質合金刀具)或 15-20m/min(CBN 刀具),進給量 0.05-0.1mm/r,背吃刀量 0.1-0.3mm,使用煤油或切削液(冷卻、潤滑、排屑),避免加工硬化導致刀具磨損采用微波燒結的鎢坩堝,能耗降 40%,燒結時間從 24 小時縮短至 4 小時。榆林哪里有鎢坩堝

鎢坩堝表面鍍氮化鎢涂層,抗硅熔體腐蝕性能提升 10 倍,使用壽命延長至 500 小時。榆林哪里有鎢坩堝

針對不同應用場景的特殊需求,鎢坩堝的結構創新向功能化、定制化方向發展,通過集成特定功能模塊提升使用便利性與效率。在半導體晶體生長領域,開發帶內置溫度傳感器的智能鎢坩堝,采用激光打孔技術在坩堝側壁植入微型熱電偶(直徑 0.5mm),通過無線傳輸實時監測熔體溫度(精度 ±1℃),避免傳統外部測溫的滯后性,使碳化硅晶體的生長速率穩定性提升 30%;同時設計帶導流槽的坩堝,導流槽采用 3D 打印一體化成型(寬度 5mm,深度 3mm),精細控制熔體流動路徑,減少晶體生長過程中的對流擾動,缺陷率降低 25%。在航空航天高溫合金熔煉領域,創新推出雙層結構鎢坩堝,內層為純鎢(保證純度,雜質含量≤50ppm),外層為鎢 - 錸合金(提供強度,抗蠕變性能提升 40%)榆林哪里有鎢坩堝