2025-10-31 00:16:51

在工業(yè)化應用中,設備的運行經(jīng)濟性通過多維度參數(shù)優(yōu)化得以體現(xiàn)。以年產(chǎn)500噸高級化學中間體的生產(chǎn)線為例,采用傳統(tǒng)工藝需配置過濾機、洗滌罐、雙錐干燥器三套設備,總裝機功率達120kW,且需配備6名操作人員;而改用回轉(zhuǎn)式設備后,單機功率降至85kW,操作人員減少至2人,年節(jié)約電費與人工成本超百萬元。更關(guān)鍵的是,密閉式設計徹底消除了粉塵泄漏風險,配合CIP在線清洗系統(tǒng),設備清洗時間從4小時縮短至40分鐘,且清洗水消耗量減少75%。針對不同物料的適應性,設備開發(fā)了可變傾角設計(0°-15°),通過調(diào)整筒體角度優(yōu)化物料分布:處理輕質(zhì)粉末時采用水平狀態(tài)以減少飛揚,處理高密度顆粒時傾斜10°增強卸料效率。此外,設備配備的智能診斷系統(tǒng)能通過振動傳感器與溫度探頭實時監(jiān)測運行狀態(tài),提前預警濾布破損、熱介質(zhì)泄漏等故障,將非計劃停機時間控制在每年不超過8小時,明顯提升了生產(chǎn)連續(xù)性。這些技術(shù)特性使其在鋰電池正極材料、生物酶制劑等高附加值領(lǐng)域得到普遍應用,成為推動化工過程強化的關(guān)鍵裝備之一。皮革加工廠,干燥機烘干皮革,使其保持良好的質(zhì)感和韌性。上海筒錐式螺帶攪拌干燥機

圓筒平底式葉輪螺旋攪拌干燥機是一種普遍應用于化工、制藥、食品及輕工等行業(yè)的高效干燥設備。其設計結(jié)合了圓筒形的干燥腔體與平底結(jié)構(gòu),確保了物料在干燥過程中的均勻受熱和穩(wěn)定流動。該設備的重要部件是葉輪螺旋攪拌器,它通過旋轉(zhuǎn)運動,不僅實現(xiàn)了物料的混合與翻動,還促進了熱空氣與物料之間的充分接觸,極大地提高了熱交換效率。此外,圓筒平底式設計使得設備底部不易積料,減少了清理難度和維護成本。該干燥機還配備了先進的溫控系統(tǒng)和物料輸送裝置,能夠根據(jù)物料特性和干燥需求精確調(diào)節(jié)工作參數(shù),確保干燥過程的高效性和靈活性。圓筒平底式葉輪螺旋攪拌干燥機以其獨特的結(jié)構(gòu)設計、高效的干燥性能以及易于操作的特性,成為了眾多領(lǐng)域物料干燥處理的理想選擇,不僅提升了生產(chǎn)效率,還降低了能耗和運營成本。上海大型真空干燥回轉(zhuǎn)真空干燥,就選上海緣昌醫(yī)藥化工裝備有限公司,用戶的信賴之選,歡迎新老客戶來電!

定制雙錐真空干燥機的重要優(yōu)勢在于其高度適配性,能夠根據(jù)不同物料的特性與工藝需求進行個性化設計。以醫(yī)藥中間體生產(chǎn)為例,某企業(yè)需干燥含有機溶劑的結(jié)晶顆粒,常規(guī)設備易因溶劑殘留導致產(chǎn)品純度不達標。通過定制雙錐真空干燥機,采用316L不銹鋼內(nèi)膽與搪玻璃涂層雙層結(jié)構(gòu),既滿足耐腐蝕要求,又通過優(yōu)化夾套傳熱系數(shù)至140W/(m?·K),使溶劑在40℃低溫下快速汽化。設備配備溶劑回收冷凝器與防爆真空泵,實現(xiàn)98%的溶劑回收率,同時通過分風裝置降低系統(tǒng)阻力,使干燥效率提升30%。針對熱敏性物料,定制機型可增設紅外測溫探頭與PLC控制系統(tǒng),實時監(jiān)測物料溫度并自動調(diào)節(jié)加熱功率,確保容許溫度波動范圍不超過±2℃,有效避免活性成分分解。

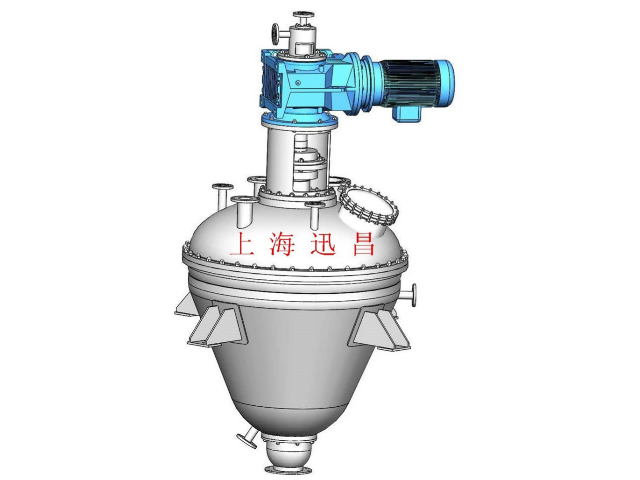

螺帶單錐真空干燥機與傳統(tǒng)的立式混合機相比,螺帶單錐真空干燥機具有諸多優(yōu)勢。其筒體內(nèi)沒有任何傳動機構(gòu),從根本上杜絕了因潤滑油泄漏而導致物料污染的可能性,運行可靠穩(wěn)定。此外,它還特別適宜衛(wèi)生要求高的粉料、顆粒混合,以及粘性流體或稠狀、濕狀物料的攪拌混合。其出料方便,可以**完全出料,且操作、維修簡便。更重要的是,螺帶單錐真空干燥機的干燥效率是同等規(guī)格雙錐回轉(zhuǎn)真空干燥機的3至5倍,提升了生產(chǎn)效率。因此,螺帶單錐真空干燥機是現(xiàn)代工業(yè)生產(chǎn)中不可或缺的重要設備。高效沸騰干燥機的攪拌槳葉需設置耐磨涂層,使用壽命可延長至5000小時。

該設備的創(chuàng)新技術(shù)集中體現(xiàn)在熱質(zhì)傳遞強化與全流程密閉控制上。其球形結(jié)構(gòu)使熱輻射面積較圓柱形設備增加35%,配合中空螺旋軸內(nèi)循環(huán)的熱載體系統(tǒng),形成表里同步加熱效應。在化工領(lǐng)域應用中,針對高黏度聚合物干燥,設備采用雙螺旋反向旋轉(zhuǎn)設計,槳葉間距精確控制在物料粒徑的1.2倍,通過剪切力與離心力的復合作用,使物料在球體內(nèi)形成薄層分散狀態(tài)。此時,熱風以2m/s的速度垂直穿透物料層,傳熱系數(shù)達380W/(℃·m?),較常規(guī)流化床提高2.3倍。設備配備的智能控制系統(tǒng)可實時調(diào)節(jié)螺旋轉(zhuǎn)速(5-30r/min)、熱風溫度(60-200℃)及真空度(-0.08至-0.1MPa),實現(xiàn)干燥曲線精確控制。在食品行業(yè)應用中,該設備通過頂部驅(qū)動裝置實現(xiàn)球體快速開合,配合高壓反吹除塵系統(tǒng),使物料殘留率低于0.02%,清洗驗證時間縮短至傳統(tǒng)設備的1/5。其模塊化設計支持與結(jié)晶、過濾、粉碎等單元操作無縫對接,形成連續(xù)化生產(chǎn)流程,綜合能耗較分體式設備降低28%,成為醫(yī)藥化工領(lǐng)域滿足新版GMP要求的標志設備。沸騰床干燥機通過熱煙氣與物料直接接觸,實現(xiàn)煤炭等散狀物料的高效干燥。上海大型真空干燥

紡織車間內(nèi),干燥機快速烘干布料,讓生產(chǎn)流程順暢不耽誤工期。上海筒錐式螺帶攪拌干燥機

從工藝適應性角度分析,內(nèi)轉(zhuǎn)盤加熱連續(xù)干燥機在熱敏性物料處理領(lǐng)域展現(xiàn)出明顯優(yōu)勢。以醫(yī)藥行業(yè)干燥為例,該設備通過變頻調(diào)速技術(shù)將轉(zhuǎn)盤轉(zhuǎn)速控制在3-8r/min,配合真空系統(tǒng)使操作壓力維持在-0.08MPa,使物料在45℃低溫環(huán)境下完成干燥,有效避免了高溫導致的有效成分降解。某制藥企業(yè)實際應用表明,采用該設備干燥后的菌渣含水率可穩(wěn)定控制在3%以下,且活性物質(zhì)保留率達92%,較傳統(tǒng)熱風干燥提升18個百分點。在環(huán)保領(lǐng)域,該設備處理城市污泥時,通過轉(zhuǎn)盤邊緣的推進器實現(xiàn)物料軸向輸送,配合外殼內(nèi)壁的固定刮刀防止粘結(jié),使污泥在160℃導熱油加熱下40分鐘內(nèi)完成半干化(含水率降至40%),且尾氣排放量只為傳統(tǒng)設備的1/5。其模塊化設計更支持熱解、煅燒等復合工藝,某危廢處理企業(yè)通過集成尾氣焚燒系統(tǒng),實現(xiàn)了二噁英等有害物質(zhì)的深度凈化,使產(chǎn)物達到填埋標準。這些案例充分證明,內(nèi)轉(zhuǎn)盤加熱連續(xù)干燥機通過結(jié)構(gòu)創(chuàng)新與工藝優(yōu)化,已成為高附加值物料干燥領(lǐng)域的重要裝備。上海筒錐式螺帶攪拌干燥機