2025-10-30 02:08:49

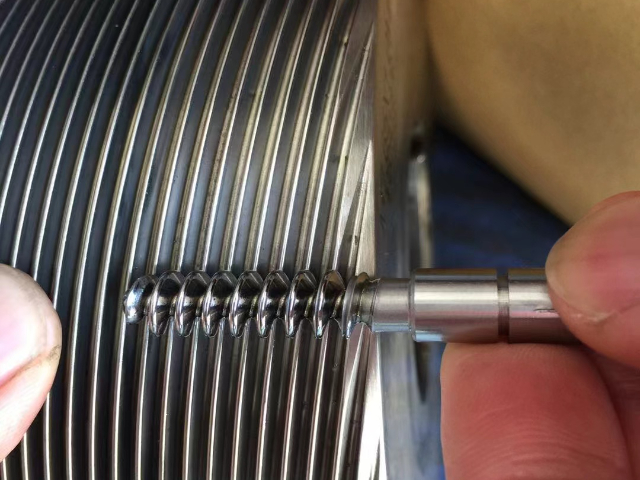

在金屬加工領(lǐng)域,滾牙輪作為滾絲機(jī)的關(guān)鍵部件,肩負(fù)著塑造精密螺紋的重任。然而,有時(shí)加工出的工件邊緣會(huì)出現(xiàn)毛刺,這不僅影響產(chǎn)品外觀,還可能降低其性能與使用壽命,探尋毛刺產(chǎn)生的根源至關(guān)重要。材料因素首當(dāng)其沖。若被加工材料的硬度不均勻,在滾牙輪擠壓過程中,較硬部位變形困難,金屬流動(dòng)不暢,就容易在螺紋邊緣擠出多余的“小刺”。例如一些經(jīng)過鍛造但后續(xù)熱處理不均的碳鋼件,內(nèi)部晶粒結(jié)構(gòu)差異大,滾制時(shí)軟處先行變形,硬區(qū)阻礙金屬正常延展,毛刺隨之而生。另外,材料的純凈度也有關(guān)聯(lián),雜質(zhì)含量高的金屬,在滾壓時(shí)雜質(zhì)顆粒被排擠到螺紋邊緣,成為毛刺的一部分。滾牙輪自身狀況不容忽視。長期使用導(dǎo)致滾牙輪磨損,其牙型輪廓不再準(zhǔn)確,與工件的貼合度變差。原本平滑的擠壓過程變得參差不齊,金屬受力不均,多余材料便會(huì)在螺紋收尾、起始或側(cè)面堆積形成毛刺。同時(shí),滾牙輪的安裝精度影響巨大,若軸心偏差、平行度不佳,滾壓時(shí)兩側(cè)受力不均,工件螺紋一側(cè)過度擠壓,另一側(cè)則可能因壓力不足無法充分成型,毛刺也就難以避免。低耗的理想工藝。 自動(dòng)化程度高:現(xiàn)代的滾絲機(jī),特別是自動(dòng)滾絲機(jī),配備了先進(jìn)的自動(dòng)化控制系統(tǒng)。舟山伺服滾牙機(jī)打樣

滾牙機(jī)模塊化設(shè)計(jì)的優(yōu)勢與實(shí)踐:滾牙機(jī)模塊化設(shè)計(jì)可提升設(shè)備靈活性與維護(hù)效率,**模塊包括主軸模塊、送料模塊、檢測模塊、控制系統(tǒng)模塊。主軸模塊可快速更換不同規(guī)格滾絲輪(更換時(shí)間從傳統(tǒng) 1 小時(shí)縮短至 15 分鐘),適配 M3-M50 不同螺紋加工;送料模塊分為振動(dòng)盤送料、機(jī)器人送料兩種,可根據(jù)工件尺寸切換,如小工件用振動(dòng)盤(送料速度 30 件 / 分鐘),大工件用機(jī)器人(送料速度 10 件 / 分鐘)。實(shí)踐中,某汽車零部件廠采用模塊化滾牙機(jī),通過更換主軸模塊與夾具,可在 30 分鐘內(nèi)完成從 M8 螺栓到 M16 螺母的切換,滿足多品種小批量生產(chǎn)需求;維護(hù)時(shí),若送料模塊故障,可直接更換備用模塊,設(shè)備停機(jī)時(shí)間從 8 小時(shí)降至 2 小時(shí),生產(chǎn)效率提升 30%。此外,模塊化設(shè)計(jì)便于后期升級(jí),如新增 CCD 檢測模塊或遠(yuǎn)程診斷模塊,無需整體更換設(shè)備,降低升級(jí)成本。溫州兩軸滾牙機(jī)打樣加工長軸類零件時(shí),應(yīng)使用尾座支撐裝置防止工件彎曲變形。

滾牙機(jī)日常維護(hù)與保養(yǎng)方法 1. 每日基礎(chǔ)維護(hù):開機(jī)前清潔設(shè)備表面、工作臺(tái)鐵屑油污,檢查油箱油位(補(bǔ) 46# 機(jī)械油至刻度線)、滾絲輪與夾具緊固度;運(yùn)行中監(jiān)測是否有異常噪音、振動(dòng),每 2-3 小時(shí)查滾絲輪溫度(超 60℃停機(jī)冷卻);關(guān)機(jī)后吹凈滾絲輪間隙鐵屑,易磨損部位涂防銹油,記錄運(yùn)行情況。

2. 定期重點(diǎn)保養(yǎng):每周清理齒輪箱油污,檢查齒輪磨損,緊固電氣接線端子、清配電箱灰塵;每月排空舊油并清洗油箱、換濾芯加新油,用百分表校準(zhǔn)滾絲輪平行度與夾具同軸度(偏差超 0.02mm 需調(diào)整)。

3. 關(guān)鍵注意事項(xiàng):不混用潤滑油,滾絲輪單獨(dú)干燥存放,禁止超規(guī)格加工,操作人員需規(guī)范操作。

滾牙機(jī),作為一種經(jīng)典的冷成型加工設(shè)備,其**原理是利用金屬的“塑性變形”能力。它通過兩個(gè)或三個(gè)高速旋轉(zhuǎn)并帶有特定齒形的滾壓模具(滾絲輪),對(duì)金屬圓棒、管材等工件的表面施加巨大的徑向壓力。在這一壓力下,工件表層的金屬晶格結(jié)構(gòu)發(fā)生滑移和重組,材料被迫流入模具的齒槽中,從而在工件表面精確地復(fù)制出與模具相同的螺紋、花紋或其它齒形。整個(gè)過程是連續(xù)、無切屑的。工作流程通常包括:裝夾工件、啟動(dòng)主軸帶動(dòng)模具同步旋轉(zhuǎn)、活動(dòng)模具座液壓或伺服進(jìn)給對(duì)工件進(jìn)行擠壓、達(dá)到預(yù)設(shè)尺寸后保壓光整、***模具退回并卸料。與切削工藝相比,滾牙成型不僅效率極高,每秒即可完成一個(gè)零件,更關(guān)鍵的是它通過冷作硬化效應(yīng),提高了工件表面的硬度和光潔度,增強(qiáng)了螺紋的強(qiáng)度和耐磨性,同時(shí)節(jié)省了材料。這種高效的塑性加工方法是現(xiàn)代緊固件與軸類零件制造的**工藝之一。滾牙機(jī)操作時(shí)需佩戴防護(hù)用具確保**。

滾牙機(jī)**夾具的設(shè)計(jì)與選型:滾牙機(jī)夾具需根據(jù)工件形狀、材質(zhì)定制,**要求是夾緊穩(wěn)定、定位精細(xì)。對(duì)于圓柱形工件(如螺栓),采用三爪定心夾具,爪部需粘貼聚氨酯墊片,防止工件表面劃傷,夾緊力通過液壓調(diào)節(jié)(碳鋼工件 3-5kN,鋁件 1-2kN)。異形工件(如方形螺母、帶臺(tái)階軸)需采用定制化工裝,如方形工件用 V 型塊配合側(cè)壓裝置,定位誤差≤0.01mm;帶臺(tái)階軸需設(shè)計(jì)臺(tái)階定位肩,確保螺紋加工位置精度(軸向誤差 ±0.02mm)。夾具材質(zhì)優(yōu)先選擇 40Cr 調(diào)質(zhì)鋼(硬度 HRC28-32),表面經(jīng)氮化處理(氮化層深度 0.15-0.2mm),提高耐磨性。選型時(shí)需匹配滾牙機(jī)噸位(如 10 噸滾牙機(jī)配**大夾持直徑 50mm 的夾具),同時(shí)考慮兼容性,同一夾具可通過更換定位塊適配 3-5 種相近規(guī)格工件,降低工裝成本。啟動(dòng)滾牙機(jī)前,檢查機(jī)床上工件是否夾緊,變速時(shí)必須先停下機(jī)器,并在低速時(shí)進(jìn)行變速操作。安徽智能滾牙機(jī)生產(chǎn)廠家

定期保養(yǎng)滾牙機(jī)可延長其使用壽命。舟山伺服滾牙機(jī)打樣

在現(xiàn)代機(jī)械加工領(lǐng)域中,滾牙機(jī)作為一種重要的設(shè)備,發(fā)揮著不可或缺的作用。那么,究竟什么是滾牙機(jī)呢?滾牙機(jī),又稱螺紋滾軋機(jī),是一種專門用于在圓柱形工件外表面上加工螺紋的機(jī)床。它通過一定的工作原理,能夠高效、準(zhǔn)確地在各種金屬材料上滾壓出高質(zhì)量的螺紋。滾牙機(jī)的工作原理主要是利用兩個(gè)或三個(gè)具有特定形狀的滾輪,在一定的壓力下,對(duì)工件進(jìn)行旋轉(zhuǎn)滾壓。當(dāng)工件在滾輪之間通過時(shí),滾輪的擠壓作用使工件表面的金屬材料發(fā)生塑性變形,從而形成螺紋。這種加工方式與傳統(tǒng)的切削加工螺紋方法相比,具有諸多優(yōu)勢。首先,滾牙機(jī)加工螺紋的效率非常高。由于是通過滾輪的滾壓一次性成型,無需像切削加工那樣進(jìn)行多次切削操作,節(jié)省了加工時(shí)間。而且,滾牙機(jī)可以實(shí)現(xiàn)連續(xù)加工,適用于大批量生產(chǎn)。其次,滾牙機(jī)加工的螺紋質(zhì)量好。滾壓成型的螺紋表面光潔度高,精度穩(wěn)定,強(qiáng)度也比切削加工的螺紋更高。這是因?yàn)闈L壓過程使金屬材料的纖維組織更加致密,提高了螺紋的承載能力和抗疲勞性能。舟山伺服滾牙機(jī)打樣